Замена, установка стекол для спецтехники

Стекло является важным структурным компонентом вашего экскаватора, бульдозера, экскаватора-погрузчика, фронтального погрузчика, катка, грейдера или другой техники. Его качественная замена - важная составляющая безопасности вашего оператора и гарантия спокойствия для вас.

Процесс замены

Наши опытные технические специалисты используют лучшие материалы для замены, обеспечивая качественную установку лобового, заднего, дверных, боковых или кузовных стекол. Наш специалист полностью удалит ваши старые стекла и вставит другое, используя самые передовые праймеры и клей на рынке. Это означает, что время простоя техники значительно сокращается, на ней можно работать спустя совсем небольшой промежуток времени.

Качество

Компания "Комэспресс" производит стекла триплекс и закаленные. Вы можете прочитать о технологии изготовления закаленных и триплекс. За всю историю работы было несолько рекламаций. Одна из них была связана с тем, что стекло не подошло по размерам. Выяснилось, что имело место ошибка замерщика, т.к. снятие размеров производилось в сложных условиях строительной площадки во время ливня. Изделие была переделано и установлено клиенту.

- +7 (343) 36-12-112

- +7 (343) 36-12-112

- 1komexpress@gmail.com

Завод автостекла

Запчасти для спецтехники

Статьи

Подписаться на RSSПопулярные теги Все теги

- куплю запчасти komatsu ,

- HITACHI ,

- VOLVO ,

- CAT ,

- куплю запчасти cat ,

- закаленное стекло ,

- стекло для спецтехники ,

- CAT 422E 428E 432E 434E 442E 444E ,

- Приобретаем запчасти KOMATSU ,

- стекло ламинированное ,

- утилизация ,

- правое ,

- Terex 820 / 860 ,

- стекла для спецтехники ,

- триплекс для техники ,

- дверь ,

- JCB 3CX 4CX ,

- зч с хранения ,

- Стекло триплекс ,

- ремонт

Сравнение стекол экскаваторов-погрузчиков разных производителей.

Кабина современной землеройной машины представляет собой сложную техническую систему, в которой учитывается комфорт оператора, эргономичность, хороший обзор и подходящий микроклимат.

В данной статье мы разберем какие типы стекол используют всемирно известные производители экскаваторов-погрузчиков, такие как KOMATSU, JCB, CAT, Terex, Volvo, Case, New Holland и John Deere.

У всех производителей данного типа техники кабины приблизительно одинаковые.

Лобовые стекла на экскаваторах-погрузчиках KOMATSU WB серий -2 и -5, JCB 3CX / 4CX, CAT E-серии, Volvo BL, Terex, Case, John Deere и New Holland хотя и отличаются габаритными размерами, геометрической формой и радиусами изгибов, тем не менее, сохраняют общую концепцию:

верхнее лобовое + небольшие лобовые стекла слева и справа от капота для лучшего обзора при работе навесного оборудования.

Вот, для сравнения, кабины всех перечисленных экскаваторов-погрузчиков (картинки кликабельны):

KOMATSU WB93R-2 KOMATSU WB93R-5 JCB 4CX Caterpillar 428E

Volvo BL71 Terex 860 John Deere 325J New Holland B110

Движемся дальше.

Стекло двери левой у KOMATSU WB93R-2, WB93S-2, WB97S-2, KOMATSU KOMATSU WB93R-5, WB93S-5, WB97S-5, а также у JCB 3CX и 4CX изготовлено цельным и монтируется целиком в рамку двери.

%MCEPASTEBIN%

Закаленное стекло или сталинит. Часть 2

Ударопрочное или закалённое стекло – это вид защитного стекла, подверженный контролируемой термической или химической обработке для повышения его прочности в сравнении с обычным сырым. Закаливание держит внешние поверхности в сжатии, а внутренние – в напряжении. Такие стрессовые воздействия заставляют изделие, в случае поломки, рассыпаться на мелкие кусочки вместо того, чтобы разломаться на зазубренные осколки. Вероятность нанести травму у кусочков меньше.

Благодаря его надежности и прочности, закаленное стекло используется для боковых окон в транспортных средствах, душевых дверей, архитектурных стеклянных дверей и столов, полок холодильников, а также в качестве компонента для пуленепробиваемого стекла, для дайвинг-масок, различных видов посуды и кухонных принадлежности.

Термин "закаленное стекло" может относиться к стеклу, обработанному фтористоводородной кислотой и другими кислотами. Кислота стравливает с поверхности царапины и дефекты для увеличения прочности.

Свойства

Закаленное стекло физически и термически сильнее, чем обычное. Большее сжатие внутреннего слоя при производстве вызывает напряжение сжатия на поверхности, уравновешиваясь растягивающимся напряжением внутри него. Чтобы считаться закаленным, это напряжение сжатия на поверхности должно быть минимум 69 мегапаскалей. Чтобы считаться ударопрочным, напряжение сжатия поверхности должно превышать 100 мегапаскалей. Чем больший стресс испытывает поверхность, тем меньшие частицы стекла будут образовываться при повреждении.

Именно это напряжение дает закаленному стеклу повышенную прочность. Это происходит потому, что основной слой остается относительно свободными от дефектов, которые могли бы вызвать трещины.

Разрезание и шлифование должны проводиться до закалки. Разрезание, шлифование, резкие удары и иногда даже царапины после закалки могут привести к разрушению. Если капнуть расплавленное стекло в воду, оно создает объекты, известные как «Слезы принца Руперта». Эти стекла, похожие на головастиков, можно без повреждения забивать, но они полностью разрушатся, если слегка повредить их «хвостики». Это крайний пример эффекта внутреннего напряжения.

В интерференционной картине в поляризационно-оптическом методе исследования напряжений деформации в результате закаливания можно наблюдать с поляризованным светом или используя пару поляризующихся солнцезащитных очков.

Применение

Ударопрочное стекло используется, когда необходимы прочность, термическая стойкость и безопасность. Чаще всего такие стекла используют для боковых и задних окон автомобилей.

Разбитая дверь экскаватора-погрузчика KOMATSU WB93R-2, осколки которого все еще соединены между собой

Ему отдается предпочтение по причине того, что оно разбивается на мелкие кусочки, а не на большие осколки, которые могут причинить больший вред. Вот почему оно считается более безопасным. Однако ветровые сделаны не из ударопрочного, а из многослойных стекол - триплекс, которые не разбиваются при ударах.

Кроме того, закаленные стекла используют в зданиях, когда они не вставлены в раму (например, неокантованные стеклянные двери), а также в аппаратуре и в любых других случаях, когда воздействие человека может стать опасным.

Закаляют и ободок поверхности – это означает, что определенная часть поверхности больше подвержена повреждениям. Такая техника распространена в сфере питания.

Закаленное стекло в качестве боковых и задних (иногда и лобовых) используют в своей технике все производители: KOMATSU, CATERPILLAR, Volvo, Terex, Bobcat, Hyundai, Hitachi, John Deere, Liebherr, JCB.

Компания Komexpress изготавливает стекла для большого переченя импортной спецтехники как закаленные так и ламинированные (триплекс). Имеется база шаблонов, поэтому Заказчикам не приходится привозить образец или технику для снятия размеров.

В следующей статье мы поговорим о производстве ударопрочных закаленных стекол, об истории их изобретения, преимуществах и недостатках.

(с) Комэкспресс, 25.06.2014

О стекле триплекс для спецтехники. Часть 2

Разрезание

Прослойка пластика в триплексе делает его разрезание затруднительным. Существует небезопасная практика разрезания обеих сторон отдельно с использованием легковоспламеняющихся жидкостей, таких как денатурированный спирт. Его наливают в трещины и поджигают, чтобы растопить прослойку и разделить части.

Следующие безопасные методы были рекомендованы правительственными инспекторами по гигиене и охране труда в Великобритании в 2005 г:

- Специальные безопасные столы для разрезания;

- Вертикально-наклонные пилорамы;

- Паяльная лампа или вентиляторный воздухонагреватель.

При изготовлении ламинированного стекла для техники KOMATSU, CATERPILLAR, VOLVO, JCB, Hitachi, Hyundai, Terex, Bobcat и других марок, специалистами компании Комэспресс производится разрезание изделия на самом начальном этапе. Изготавливается две одинаковых заготовки для плоского трипелкса – например для заднего стекла бульдозера или экскаватора, или две соответствующих друг другу половины (для изгонутого триплекса – например, стекло лобовое для JCB, KOMATSU). После этого между двумя частями помещается ПВБ пленка и далее они отправляются в печь.

Ремонт

Согласно данным Национальной Ассоциации Ремонта Лобовых Стекол США, ремонт триплекса возможен только для незначительных повреждений с помощью процесса, который предполагает бурение в трещинах для того, чтобы добраться до определенных слоев. Специальную прозрачную смолу впрыскивают под давлением, а затем «залечивают» изделие при помощи ультрафиолетового света. Если все сделано правильно, прозрачность и прочность становятся достаточно восстановлеными для большинства целей, связанных с безопасностью. Этот процесс широко используется для ремонта крупных промышленных автомобильных лобовых стекол, когда повреждение не мешает обзору водителя.

Утилизация

Размещение отходов триплекса на свалках запрещено в большинстве европейских стран, согласно Директиве о Конце срока эксплуатации Транспортных средств. В исследовании Surrey University и PilkingtonGlass предлагается помещать отходы многослойного стекла в разделяющие устройства, такие как прокатный стан, где оно фрагментируется и большая часть стеклобоя механически отделяется от внутренней пленки. Обработка теплом расплавляет пластик, как правило, ПВБ, не позволяющий утилизировать оба стекла и межпластовый наполнитель. ПВБ прост в процессе переработки: простая процедура плавления и придание новой формы.

Производство стекол триплекс

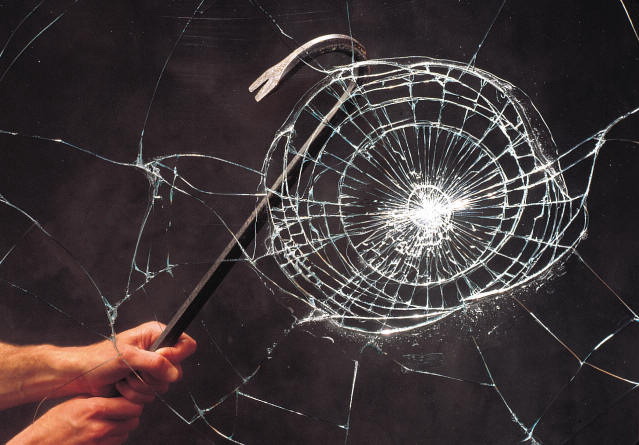

Ламинированное стекло или "триплекс" – это вид защитного стекла, который удерживает осколки при ударе. В случае поломки, стекло фиксируется промежуточным слоем, обычно поливинилбутиралем (ПВБ), расположенным между двумя или более слоями стекла. Такая прослойка держит слои стекла сцепленными и предохраняет их от разбивания на большие острые осколки. Именно это придает трещинам характерный узор «паутины», когда удар не достаточно силен для того, чтобы полностью разломать стекло.

Этот вид стекла обычно используется в тех случаях, когда существует возможность воздействия человека или в местах, откуда стекло может упасть в случае поломки. Стекла в фонарях и ветровые стекла машин, как правило, являются безопасными. Его также используют для наружных витрин, несущих стен и окон в географических областях, требующих устойчивых к ураганам конструкций. Благодаря демпфированию, ПВБ придает стеклу гораздо большую звукоизоляцию, а также блокирует 99% поступающего УФ-излучения.

История

Попытка пробить безопасное стекло

Безопасное стекло было изобретено в 1903 году французским химиком Эдуардом Бенедиктусом, вдохновленным происшествием в лаборатории. Стеклянная пробирка была покрыта нитратом целлюлозы, а когда ее уронили, она треснула, но не разбилась. Тогда Бенедиктус и придумал стекло с прослойкой для того, чтобы снизить травматизм во время автомобильных аварий. Автопроизводители не сразу приняли изобретение, зато во время Первой Мировой Войны триплекс стали вставлять даже в противогазы.

К 1939 году около 600 000 кв. футов (свыше 56 000 м2), безопасных стекол "Indestructo" использовалось каждый год в автомобилях, выпускаемых Ford Motor Company Dagenham в Англии. Безопасные стекла "Indestructo" выпускались британской компанией Indestructo Glass Ltd в Лондоне. Это было то самое многослойного стекло, которое использовала компания Ford Motor Company в 1939 г., потому, что «оно дает наиболее полную защиту. Мало того, что оно безосколочное, оно кристально прозрачное, не искажает цвета и не создает бликов». Эта цитата как бы намекает на некоторые технические вопросы, проблемы и опасения, из-за которых многослойное стекло не получило широкого распространения сразу поле изобретения.

Современное многослойное стекло изготавливается путем склеивания двух или более слоев обычного отожженного стекла промежуточным слоем ПВБ. После того, как ПВБ зажат между стеклами, их пропускают через валики, чтобы удалить все воздушные карманы и придать необходимую форму. Затем нагревают примерно до 70 градусов по Цельсию в масляной ванне, находящейся под давлением. Тонировка верхней части ветрового стела некоторых машин также покрыта ПВБ.

Характеристики

Обычные пропорции слоев такие: 2.5 мм стекло / 0.38 мм прослойка / 2.5 мм стекло. Это дает конечный продукт, который будет называться 5.38 триплексом.

Различные прослойки и толщина стекол увеличивают прочность. Пуленепробиваемое стекло обычно содержит поликарбонат, термопласты и слои безопасного стекла. Похожие стекла часто используется в самолетах на передних окнах: три листа ударопрочного 6 мм стекла с толстой прослойкой ПВБ между ними.

Помимо ПВБ, важную роль сегодня играют также этилвинилацетат и ТПУ (термопластичный полиуретан). Сцепление слоев ПВБ/ТПУ и ЭВА высоко не только со стеклом, но и с прослойками полиэстера. С 2004 года, металлизированные и электропроводящие ПЭТ-прослойки стали использоваться в качестве подложки для светоизлучающих диодов и для создания слоистости между стеклами.

- Верхний слой: стекло

- Прослойка: прозрачный термопластичный материал как ТПУ, ПВБ или ЭВА

- Прослойка: LED (светоизлучающие диоды) на прозрачных проводящих полимерах

- Прослойка: прозрачный термопластичный материал как ТПУ, ПВБ или ЭВА

- Нижний слой: стекло

Многослойное стекло также иногда используется для создания стеклянных скульптур.

Производство

Существует несколько вариантов производства многослойного стекла:

- С помощью двух или более пластов стекла, сцепленных с одним или более пластом пластифицированной поливиниловой масленой смолы с использованием тепла и давления;

- С помощью двух или более пластов стекла и поликарбоната, скрепленных вместе прослойкой алифатического уретана под воздействием температуры и давления;

- С прослойкой отверждённой смолы.

Каждый вариант может включать подготовленные для производства куски стекла равной или неравной толщины.

Каталог стекол для спецтехники, которые производит компания "Комэспресс" находится здесь.

Мы можем изготовить стекла по технологии "триплекс". Как правило, такие стекла устанавливаются в качестве лобовых стекол на технику марок KOMATSU, JCB, CATERPILLAR, VOLVO, TEREX, Bobcat, BOMAG, New Holland, John Deere, Hitachi, Hyundai

Поставка стекол осуществляется по всем регионам РФ с гарантией целостности доставки.

(с) Конин Игорь Юрьевич, 29.05.2014

О закаленных стеклах на спецтехнику

Стекла для спецтехники. Типы, свойства и способы производства

Часть 1.

В современной дорожно-строительной и карьерной технике используется остекление двух типов. Ламинированное (триплекс) и закаленное (сталинит).

Сегодня мы поговорим о сталините.

Как сделано закаленное стекло?

Закаленное стекло примерно в четыре раза прочнее, чем обычное. И в отличие от обычного, которое разрушаеся на острые осколки при разбивании, закаленное ломается на мелкие, относительно безопасные кусочки.

Как следствие, закаленное стекло используется в тех областях, где безопасность человека является важным фактором. В остеклении спецтехники сталинит применяют в качестве боковых и задних, в качестве дверных стекол. В быту сталинит можно увидеть в душевых кабинах, мебели, микроволновых печах.

При подготовке стекла для процесса закалки работниками компании "Комэкспресс", оно сначала обрабатывается до нужного размера и необходимой геометрии, вырезаются или высверливаются отверстия. Поскольку сталинит не поддается ни резке ни обработке. (Снижение прочности или поломка изделия может произойти, если операции, такие как резка, полировка или окантовка, произойдут после термической обработки.)

Затем изделие проверяют на дефекты, которые могут привести к поломке на любом этапе во время закалки.

Кромку обрабатывают станком с наждачной бумагой, чтобы не было острых участков. Именно кромка является слабым местом сталинита, поэтому стоит уделить ее обработке особое внимание. Затем заготовку промывают от посторонних частиц.

Далее изделие начинает процесс термической обработки, в котором оно проходит через печь закалки в периодическом или непрерывном режиме. Печь нагревает изделие до температуры более 600 градусов по Цельсию. (Отраслевой стандарт составляет 620 градусов по Цельсию.) Стекло затем проходит процедуру охлаждения под высоким давлением под названием "закаливание / закалка". Во время этого процесса, который длится всего несколько секунд, воздух под высоким давлением очищает поверхность от неровностей или других дефектов одновременно быстро охлаждая ее. В процессе внешняя поверхность охлаждается гораздо быстрее, чем внутренние слои. Наружный слой застывает, и находится в состоянии сжатия, а внутренние слои остаются горячими в результате чего образуется напряжение между наружной поверхностью и основным телом изделия.

Закаленное стекло приобретает важные характеристики:

-его прочность увеличивается в 5-6 раз по сравнению с обычным, "сырым". Это свойство используется при изготовлении дверей для спецтехники. Например, лобовое стекло (дверь) для мини-погрузчика Bobcat №6729776 или стекло двери экскаватора-погрузчика JCB 3CX / 4CX №827/80143

-изделие становится устойчивым к перепаду температур. Поэтому для трубоукладчиков в арктическом исполнении изготавливаются двойные стеклопакеты.

Автор: Конин И.Ю., ООО "Комэкспресс", 08.04.2014

Поставщикам. куплю запчасти komatsu

Уважаемые поставщики запчастей и узлов для спецтехники!

На протяжении 6 лет мы занимаемся продажами запачастей для строительной, дорожной, горной и подземной техники. За время работы мы зарекомендовали себя как надежный партнер.

Мы развиваемся и заинтересованы в обоюдовыгодном сотрудничестве!

Мы представим Ваши товары на своем сайте и на рынке, при удовлетворении следующих условий:

дистрибьюторские цены

четкое понимание по срокам поставки товара

оперативное реагирование на возникающие вопросы

предоставление каталогов предоставляемой продукции

Электронный адрес для предложений: 1komexpress@gmail.com

Поставщикам б/у запчастей, с хранения, неликвидных

Уважаемые поставщики!

Мы покупаем б/у запчасти, запчасти с хранения, неликвидные запасные части на технику KOMATSU, CAT, VOLVO, HITACHI и других марок. Рассматриваем все предложения. Сбрасывайте списки, в которых будет отражена следующая информация:

-наименование з/ч, кат.номер. Если нет кат.номера, тогда марка и модель машины на которой она устанавливается.

-количество

-состояние (новое, б/у, восстановленное, с хранения)

-желаемая цена

Наличие фото ускорит решение.

e-mail: 1komexpress@gmail.com

Мы также готовы разместить Ваши запасные части в своем каталоге. Условия оговариваются индивидуально.

Звоните (343)361-21-12