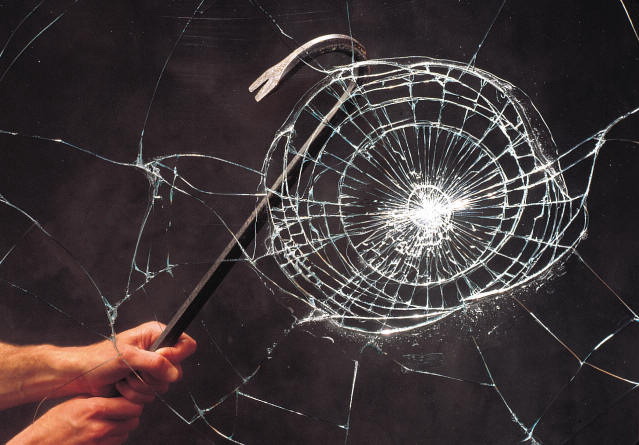

Ударопрочное или закалённое стекло – это вид защитного стекла, подверженный контролируемой термической или химической обработке для повышения его прочности в сравнении с обычным сырым. Закаливание держит внешние поверхности в сжатии, а внутренние – в напряжении. Такие стрессовые воздействия заставляют изделие, в случае поломки, рассыпаться на мелкие кусочки вместо того, чтобы разломаться на зазубренные осколки. Вероятность нанести травму у кусочков меньше.

Благодаря его надежности и прочности, закаленное стекло используется для боковых окон в транспортных средствах, душевых дверей, архитектурных стеклянных дверей и столов, полок холодильников, а также в качестве компонента для пуленепробиваемого стекла, для дайвинг-масок, различных видов посуды и кухонных принадлежности.

Термин "закаленное стекло" может относиться к стеклу, обработанному фтористоводородной кислотой и другими кислотами. Кислота стравливает с поверхности царапины и дефекты для увеличения прочности.

Свойства

Закаленное стекло физически и термически сильнее, чем обычное. Большее сжатие внутреннего слоя при производстве вызывает напряжение сжатия на поверхности, уравновешиваясь растягивающимся напряжением внутри него. Чтобы считаться закаленным, это напряжение сжатия на поверхности должно быть минимум 69 мегапаскалей. Чтобы считаться ударопрочным, напряжение сжатия поверхности должно превышать 100 мегапаскалей. Чем больший стресс испытывает поверхность, тем меньшие частицы стекла будут образовываться при повреждении.

Именно это напряжение дает закаленному стеклу повышенную прочность. Это происходит потому, что основной слой остается относительно свободными от дефектов, которые могли бы вызвать трещины.

Разрезание и шлифование должны проводиться до закалки. Разрезание, шлифование, резкие удары и иногда даже царапины после закалки могут привести к разрушению. Если капнуть расплавленное стекло в воду, оно создает объекты, известные как «Слезы принца Руперта». Эти стекла, похожие на головастиков, можно без повреждения забивать, но они полностью разрушатся, если слегка повредить их «хвостики». Это крайний пример эффекта внутреннего напряжения.

В интерференционной картине в поляризационно-оптическом методе исследования напряжений деформации в результате закаливания можно наблюдать с поляризованным светом или используя пару поляризующихся солнцезащитных очков.

Применение

Ударопрочное стекло используется, когда необходимы прочность, термическая стойкость и безопасность. Чаще всего такие стекла используют для боковых и задних окон автомобилей.

Разбитая дверь экскаватора-погрузчика KOMATSU WB93R-2, осколки которого все еще соединены между собой

Ему отдается предпочтение по причине того, что оно разбивается на мелкие кусочки, а не на большие осколки, которые могут причинить больший вред. Вот почему оно считается более безопасным. Однако ветровые сделаны не из ударопрочного, а из многослойных стекол - триплекс, которые не разбиваются при ударах.

Кроме того, закаленные стекла используют в зданиях, когда они не вставлены в раму (например, неокантованные стеклянные двери), а также в аппаратуре и в любых других случаях, когда воздействие человека может стать опасным.

Закаляют и ободок поверхности – это означает, что определенная часть поверхности больше подвержена повреждениям. Такая техника распространена в сфере питания.

Закаленное стекло в качестве боковых и задних (иногда и лобовых) используют в своей технике все производители: KOMATSU, CATERPILLAR, Volvo, Terex, Bobcat, Hyundai, Hitachi, John Deere, Liebherr, JCB.

Компания Komexpress изготавливает стекла для большого переченя импортной спецтехники как закаленные так и ламинированные (триплекс). Имеется база шаблонов, поэтому Заказчикам не приходится привозить образец или технику для снятия размеров.

В следующей статье мы поговорим о производстве ударопрочных закаленных стекол, об истории их изобретения, преимуществах и недостатках.

(с) Комэкспресс, 25.06.2014